设备振动是工业生产中普遍存在的问题,它不仅会影响设备的使用寿命,还可能降低产品质量,甚***引发安全隐患。平衡机作为一种专业的振动控制设备,在减少设备振动方面发挥着重要作用。本文将详细分析平衡机的工作原理、应用场景以及如何通过平衡机有效减少设备振动。

我们需要了解设备振动产生的原因。旋转部件如电机转子、风机叶轮等在高速运转时,由于材料不均匀、加工误差或装配不当等原因,会导致质量分布不均,从而产生离心力,引发振动。平衡机的作用就是通过检测和校正这种不平衡,使旋转部件的质量分布趋于均匀,从而减少振动。

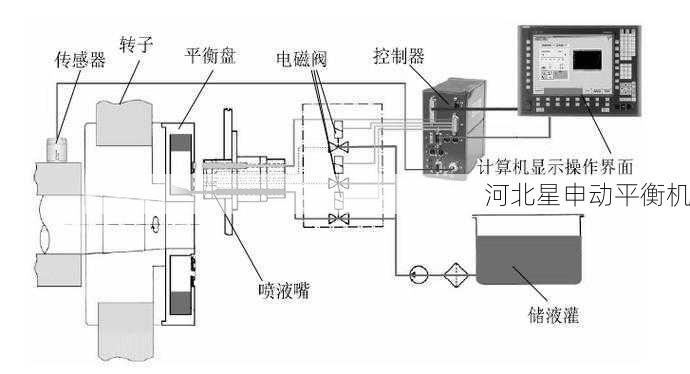

平衡机的工作原理主要基于振动检测和配重校正两个关键环节。在工作时,平衡机会带动被测旋转部件以工作转速旋转,通过高精度的传感器检测振动信号。这些信号经过专业的数据处理系统分析,可以准确计算出不平衡量的大小和位置。根据计算结果,技术人员可以在指定位置添加或去除配重,使旋转部件的重心与旋转轴线重合,从而达到平衡状态。

在实际应用中,平衡机可以分为硬支承平衡机和软支承平衡机两大类。硬支承平衡机适用于大型、重型旋转部件,其支承刚度大,可以在低于临界转速下工作;软支承平衡机则适用于小型、轻型部件,支承刚度较小,需要在高于临界转速下工作。选择合适的平衡机类型对于获得准确的平衡效果***关重要。

为了确保平衡效果,使用平衡机时需要遵循规范的操作流程。要对旋转部件进行清洁,去除表面污垢和油脂。将部件正确安装在平衡机上,确保安装稳固。启动平衡机后,需要等待转速稳定后再进行测量。根据测量结果添加或去除配重时,要***控制配重的质量和位置。完成校正后,还需要进行复测验证,确保不平衡量达到允许范围内。

平衡机的精度是影响减振效果的关键因素。现代高精度平衡机可以达到0.1g·mm/kg以上的平衡精度,这意味着对于重量为10kg的转子,可以将残余不平衡量控制在1g·mm以内。这种高精度平衡可以显著降低设备振动,通常能将振动速度有效值控制在1.0mm/s以下,远低于ISO标准规定的振动限值。

除了常规的静态平衡和动态平衡外,一些先进的平衡机还具备现场动平衡功能。这种技术可以在设备不解体的情况下进行平衡校正,特别适用于大型设备或难以拆卸的旋转部件。现场动平衡不仅节省了拆卸和运输成本,还能更真实地模拟设备实际工作状态,获得更好的减振效果。

值得注意的是,平衡机的维护保养同样重要。定期校准传感器、检查机械部件磨损情况、保持设备清洁等,都能确保平衡机长期保持***工作状态。同时,操作人员的专业培训也不容忽视,只有熟练掌握平衡原理和操作技能,才能充分发挥平衡机的性能。

在实际工程案例中,通过平衡机减少设备振动取得了显著成效。例如某电厂的风机转子经过***平衡后,振动值从原来的8mm/s降***1.2mm/s,轴承温度下降15℃,设备运行噪音明显降低,预计使用寿命可延长30%以上。类似的案例证明,合理使用平衡机不仅能解决振动问题,还能带来显著的经济效益。

随着技术的发展,现代平衡机正朝着智能化方向发展。一些新型平衡机配备了自动测量系统、智能诊断功能和远程监控技术,可以自动完成测量、计算和校正全过程,大大提高了工作效率和平衡精度。这些技术进步为设备振动控制提供了更强大的工具。

平衡机通过***检测和校正旋转部件的不平衡量,能够有效减少设备振动。要实现***的减振效果,需要根据设备特性选择合适的平衡机类型,遵循规范的操作流程,并保持设备的良好维护。随着平衡技术的不断发展,其在设备振动控制领域将发挥越来越重要的作用,为工业生产提供更稳定、可靠的设备运行环境。