平衡机作为精密测量设备,其精度直接影响旋转机械的运行性能和使用寿命。在实际应用中,影响平衡精度的因素复杂多样,需要从机械结构、测量系统、操作工艺等多个维度进行综合分析。

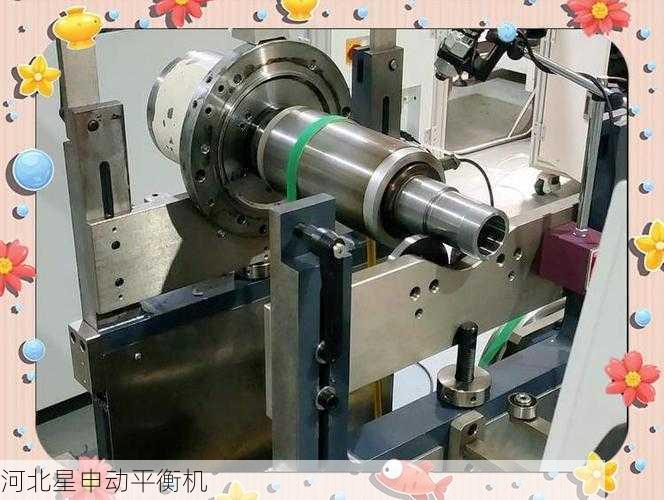

1. 主轴系统的影响:主轴径向跳动应控制在0.005mm以内,轴向窜动不超过0.01mm。当发现精度下降时,需检查主轴轴承游隙,采用预紧力调整技术,使用千分表测量主轴径向跳动,必要时更换高精度角接触轴承。

2. 支撑刚度的影响:支撑系统固有频率应高于工作转速的2.5倍。可通过增加支撑截面惯性矩、优化筋板布置来提高刚度。对于软支撑平衡机,需定期校准支撑刚度系数,确保传感器灵敏度与支撑特性匹配。

3. 传动系统的影响:皮带传动易产生滑差,建议每周检查皮带张紧力;直接驱动需关注联轴器对中,允许偏差不超过0.02mm/m。齿轮传动应保证啮合间隙在0.03-0.05mm范围内。

1. 传感器性能:速度型传感器频率响应范围应覆盖5-1000Hz,灵敏度漂移每月不超过±2%。压电式传感器需定期进行电荷放大器校准,建议每季度使用标准振动源进行灵敏度验证。

2. 信号处理环节:AD采样率***少为***分析频率的10倍,抗混叠滤波器截止频率设置要合理。数字滤波器的相位特性会影响不平衡量相位测量,建议采用线性相位FIR滤波器。

3. 基准信号质量:光电编码器每转脉冲数建议不低于1024,磁电式传感器间隙应保持0.3-0.8mm。键相通道需使用屏蔽双绞线,与动力线距离保持30cm以上。

1. 工件装夹影响:锥度配合接触面积需达85%以上,法兰连接螺栓应按对角线顺序分三次拧紧***规定扭矩。对于过盈配合,建议加热温度不超过120℃,避免引起主轴热变形。

2. 试重配置规范:试重质量应能产生***少5μm/kg的振动响应,位置误差控制在±2°以内。建议采用高密度合金试重块,减少体积效应对气流扰动的影响。

3. 环境干扰控制:地基振动速度应小于0.5mm/s,电磁干扰强度低于1V/m。精密平衡建议在20±1℃恒温环境下进行,温度梯度不超过0.5℃/h。

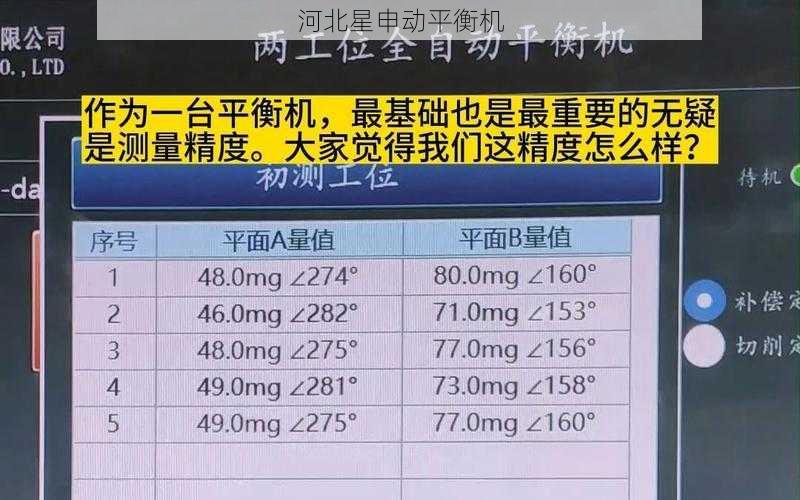

1. 动态校准周期:普通精度设备每3个月校准一次,高精度设备每月校准。使用ISO1940-1规定的校准转子,在多个转速点验证剩余不平衡量。

2. 机械部件保养:导轨每月涂抹专用润滑脂,滚珠丝杠每季度更换润滑剂。气浮轴承需保持0.4-0.6MPa的稳定气源压力,过滤器精度不低于0.01μm。

3. 软件补偿技术:建立温度-漂移补偿数据库,实施动态偏心补偿算法。对于柔性转子,应采用影响系数法进行多平面校正,补偿轴承动态特性影响。

1. 大长径比转子:需增加辅助支撑,采用多测点同步采集技术。平衡转速应避开第二临界转速的30%-70%区间,防止共振影响测量准确性。

2. 高速转子平衡:当转速超过10000rpm时,需考虑风阻影响,建议在真空舱内进行。动平衡校正量应考虑离心力造成的变形补偿。

3. 现场动平衡:受限于支撑条件,应采用三圆法平衡技术。振动传感器安装位置应避开节点,距离轴承座不超过1/3轴承跨距。

通过系统性地控制这些影响因素,并建立完善的预防性维护制度,可确保平衡机长期保持μm级的测量精度。实际操作中建议建立设备精度档案,记录每次校准数据和工况参数,为精度劣化分析提供依据。