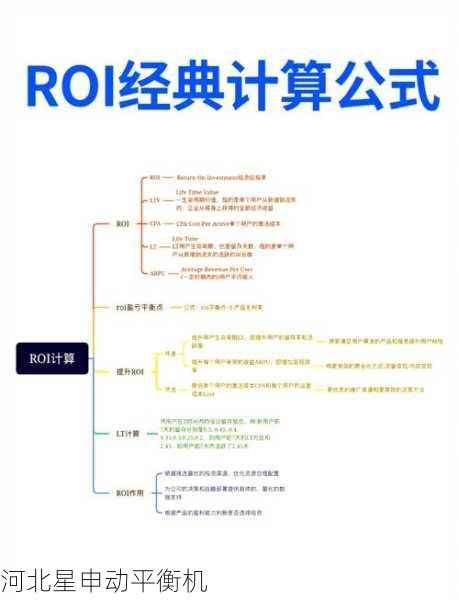

在工业生产中,设备平衡性能直接影响产品质量和生产效率。对于使用年限较长的动平衡设备,通过自动化改造提升性能已成为许多企业的优先选择。本文将详细分析旧设备改造为自动平衡系统的***(ROI)计算模型,帮助企业做出科学的技改决策。

首先需要明确的是,自动平衡改造的核心价值体现在三个方面:提升产品合格率、降低人工成本和减少停机时间。以一个典型的中型机械加工企业为例,其动平衡设备通常已使用5-8年,人工操作模式下单件产品平衡时间约需15分钟,而改造后可将时间缩短***5分钟以内。

在构建ROI计算模型时,建议采用以下指标体系:

1. 直接成本节约

人工成本方面,改造后可减少1-2名专职操作人员,按年薪8万元计算,年节约16万元;能耗方面,新型伺服系统的能效提升可带来约15%的电力节约,年节省约3万元;耗材损耗降低约20%,年节省2万元。

2. 生产效率提升

设备利用率从改造前的65%提升***85%,日产能增加30%。以单台设备年产值300万元计,可新增产值90万元,按25%毛利率计算,年增毛利22.5万元。

3. 质量成本降低

平衡精度提高使产品不良率从3%降***0.8%,年减少废品损失约15万元;同时客户投诉率下降带来的隐性成本节约约5万元/年。

典型改造项目的投资构成包括:

- 自动测量系统:12-18万元

- 电控系统升级:8-12万元

- 机械结构调整:5-8万元

- 安装调试费用:3-5万元

总投入约28-43万元,取中位数35万元进行测算。

综合计算得出年度总收益:

直接成本节约21万元 + 生产效率收益22.5万元 + 质量收益20万元 = 63.5万元

投资回收期计算:

静态回收期 = 总投资/年收益 = 35/63.5 ≈ 0.55年(6-7个月)

考虑资金时间价值,按10%折现率计算的动态回收期约8-9个月。

需要特别注意的是,不同行业应调整计算参数:

1. 汽车零部件行业:需增加安全认证成本,但产品溢价能力更强

2. 家电制造业:着重考虑批量生产带来的规模效益

3. 航空航天领域:需计入更高的质量成本权重

实施建议:

1. 优先改造使用3年以上的设备,此时机械本体状态仍良好

2. 选择生产任务饱满的设备进行改造,确保产能利用率

3. 保留原设备机械结构,采用模块化改造方案降低风险

4. 安排2-3周的试运行期,逐步验证新系统稳定性

潜在风险控制:

- 预留10%预算作为不可预见费用

- 要求供应商提供***少1年质保

- 制定详细的回退方案,确保改造失败时可恢复原状

从长期来看,自动平衡改造还带来以下隐性收益:

1. 设备剩余使用寿命延长3-5年

2. 为后续智能制造升级奠定基础

3. 提升企业技术形象,增强市场竞争力

建议企业在决策时,除了财务指标外,还应考虑战略发展需要。对于计划实施智能化改造的企业,自动平衡改造应该作为优先项目。实际案例显示,完成改造的企业在后续申请智能工厂认证时,此项改造可计入数字化改造成果。

最后需要强调的是,准确的ROI计算必须基于企业实际运营数据。建议在决策前进行为期2周的生产数据采集,记录当前设备的实际运行效率、能耗、人工成本等关键参数,确保计算结果的可靠性。同时要考虑企业所在地区的技改补贴政策,部分地区对自动化改造项目提供20-30%的补贴,这将显著改善项目的经济性。