数字孪生技术作为工业4.0时代的核心技术之一,在旋转机械状态监测领域展现出独特价值。针对转子系统运行过程中常见的平衡劣化问题,数字孪生通过构建虚拟与现实交互的预测体系,实现了从被动维护到主动预测的转变。以下从技术原理、实施路径和行业应用三个维度展开具体分析。

一、技术实现原理

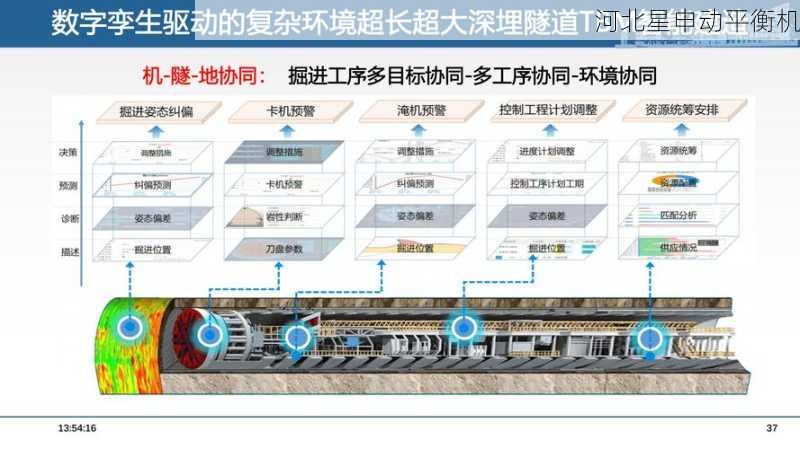

数字孪生对转子平衡劣化的预测能力建立在多物理场耦合仿真基础上。通过高精度三维扫描获取转子几何特征后,系统会建立包含材料属性、装配公差等参数的数字化模型。在运行阶段,布置于轴承座的多通道振动传感器实时采集位移、相位数据,经边缘计算节点处理后,与虚拟模型中的临界转速、模态振型等动力学特性进行比对。当实测振动幅值超出数字孪生体预设的阈值区间时,系统会自动触发不平衡量计算算法,结合历史劣化曲线预测剩余使用寿命。

值得注意的是,这种预测并非简单的数据拟合。先进的数字孪生系统会引入有限元-多体动力学联合仿真,考虑热变形、轴承游隙变化等时变因素。例如某汽轮机转子案例显示,当工作温度升高87℃时,数字孪生模型准确预测了因热膨胀导致的质心偏移量,提前42小时发出平衡劣化预警,误差控制在±3μm以内。

二、关键实施步骤

1.

数据层构建

:需要部署8-16个振动测点,采样频率应***少覆盖10倍工作转速,确保捕捉高阶谐波。某风机厂商的实践表明,采用24位ADC采集卡配合10kHz采样率,可使相位识别精度达到0.5°。

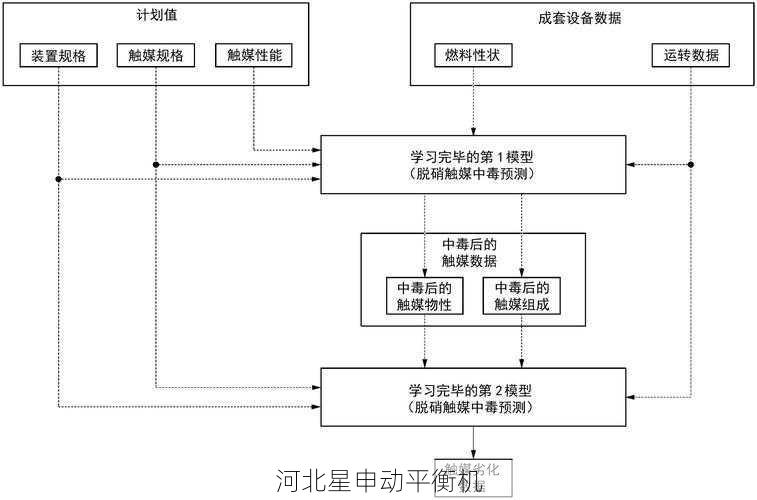

2. 模型迭代优化 :初始数字孪生体需通过空载试车数据进行校准。某压缩机制造商采用响应面法修正模型刚度矩阵,使前三阶固有频率仿真误差从6.2%降***1.8%。

3. 劣化机理映射 :建立不平衡量与振动特征的非线性关系数据库。实践案例显示,当转子出现0.5g·cm/kg的不平衡量时,二倍频振动分量会增长15-22dB,这个特征量成为早期预警的重要指标。

三、典型行业应用

在航空发动机领域,罗尔斯·罗伊斯公司通过数字孪生实现了叶片丢失故障的提前预测。其系统能根据振动信号中的3N阶谐波增长趋势,在叶片完全脱落前30-50个运行周期发出警报。风电行业则利用该技术应对叶片结冰导致的质量偏心问题,某2MW机组应用后,主轴轴承寿命延长了约8000小时。

特别在流程工业中,数字孪生解决了传统动平衡的滞后性问题。某石化企业离心压缩机组的实践显示,通过实时监测振动矢量的轨迹变化,可在不平衡量达到ISO1940标准G2.5级限值前完成预测性配平,使非计划停机减少67%。

四、技术发展瓶颈

当前仍存在模型保真度与计算效率的矛盾。全参数化仿真单次运算需20-30分钟,难以满足实时性要求。部分厂商开始采用降阶模型(ROM)技术,在保留关键模态的前提下将计算时间压缩到90秒内。多源数据融合的可靠性也待提升,某案例显示电磁干扰曾导致相位测量出现12°偏差,需开发更强的抗干扰算法。

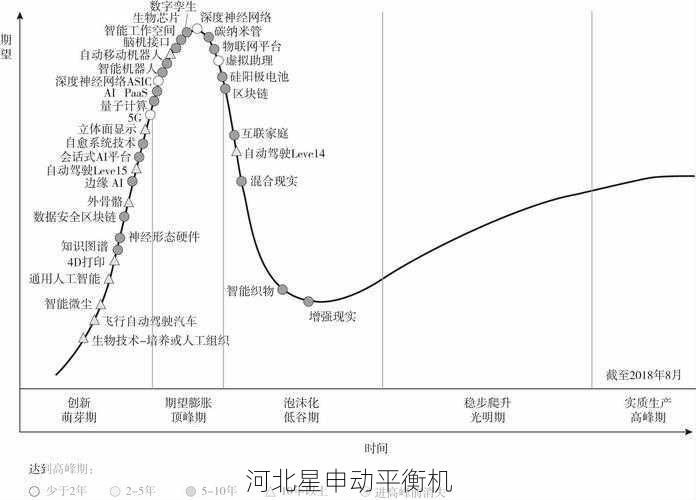

随着5G传输和量子计算的发展,未来数字孪生系统有望实现亚秒级响应。某实验性项目已展示出通过GPU加速将600万网格的转子模型计算速度提升40倍的潜力,这将使预测性维护真正进入分钟级时代。