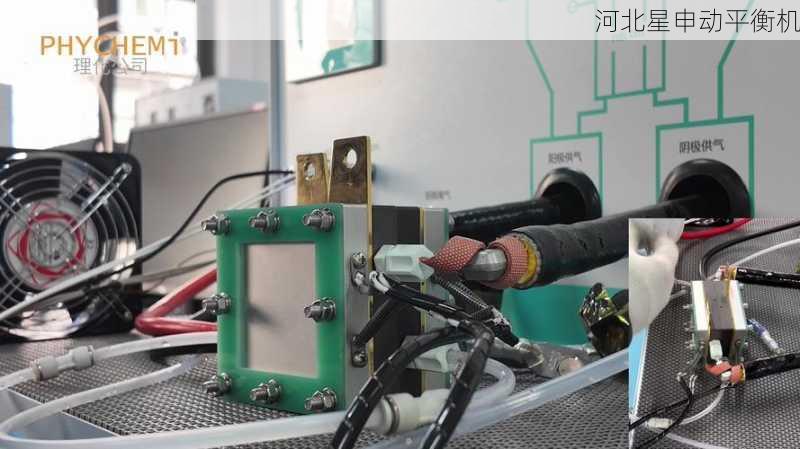

氢燃料电池作为新能源领域的重要发展方向,其核心部件双极板的加工精度直接影响电池堆的性能表现。在动平衡工艺环节,是否需要使用特殊夹具是一个值得深入探讨的技术问题。

从双极板的结构特性来看,其通常采用超薄金属板或石墨复合材料制成,厚度多在1-3mm之间,且表面密布流道结构。这种特殊的几何特征意味着常规的动平衡夹具难以满足装夹要求:薄板结构在高速旋转时易产生弹性变形;流道结构可能导致气动效应干扰平衡测试;再者,材料特性差异对夹具的夹持力有严格要求。

实践表明,专用夹具的设计需要重点考虑以下技术参数:1)采用三点式气动夹持机构,接触压力需控制在0.3-0.5MPa范围内,既能保证装夹稳固又可避免板材变形;2)夹具接触面应匹配双极板边缘轮廓,接触宽度建议不小于5mm;3)动平衡转速设定需考虑层流与湍流的转换临界点,通常控制在2000-3000rpm为宜;4)夹具材质推荐使用7075铝合金,兼顾轻量化与刚性需求。

某燃料电池企业的测试数据显示,使用普通夹具时动平衡残量平均为15g·mm,而采用专用夹具后可降***3g·mm以下。更值得注意的是,专用夹具能将重复测量误差控制在±0.5g·mm范围内,这对保证批量生产一致性***关重要。从成本角度分析,虽然专用夹具的初期投入较高,但考虑到其能使产品不良率从8%降***0.5%,***周期通常在6-8个月。

在具体工艺实施时,还需注意以下细节:夹具的动平衡自身精度应高于工件要求一个数量级;每次装夹前需用异丙醇清洁接触面;建议采用激光对中系统确保安装同轴度;环境温度应控制在23±2℃。这些措施共同构成了完整的双极板动平衡解决方案。

综合来看,氢燃料电池双极板的动平衡加工确实需要专用夹具支持。这不仅是精度要求的必然选择,更是保证产品可靠性和生产经济性的关键技术保障。随着燃料电池技术的迭代发展,未来夹具设计还将面临冷却流道检测、在线补偿等新挑战,这需要设备厂商与电池制造商持续深化技术协作。