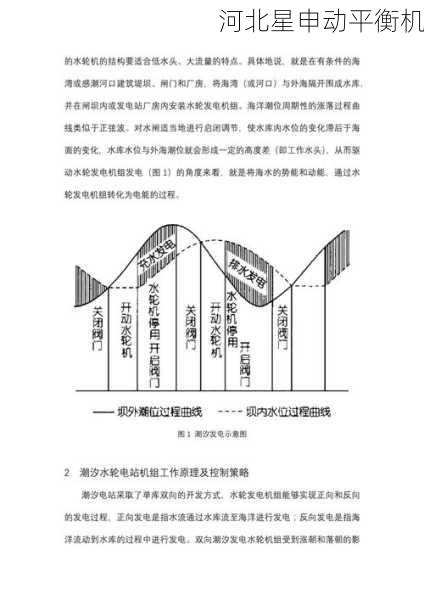

潮汐能作为可再生能源的重要组成部分,其发电设备的可靠性直接关系到能源利用效率。在潮汐发电机运行过程中,转子系统的平衡问题尤为关键,而海水腐蚀环境对这一系统的影响更是不容忽视。本文将围绕潮汐发电机转子平衡问题,深入探讨海水腐蚀环境下的防护体系构建。

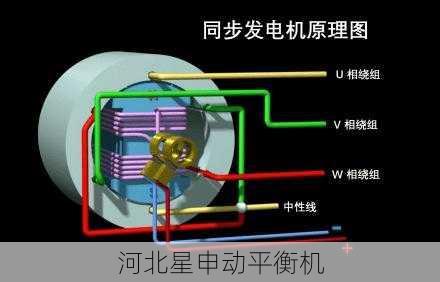

首先需要明确的是,潮汐发电机转子在运行过程中面临着复杂的力学环境。由于潮汐水流的不均匀性,转子叶片承受着周期性变化的流体动力载荷,这种动态载荷容易导致转子系统产生振动。当转子系统出现不平衡时,不仅会降低发电效率,更可能引发机械故障。而在海水环境中,这种不平衡问题会因为材料腐蚀而加剧。

海水腐蚀对转子系统的影响主要体现在三个方面:一是材料表面的均匀腐蚀会导致转子质量分布发生变化;二是局部腐蚀如点蚀、缝隙腐蚀会造成应力集中;三是生物污损会增加转子转动阻力。这些因素都会显著影响转子的动态平衡特性。

针对这些问题,构建完善的防护体系需要从材料选择、表面处理、结构设计和监测维护四个层面着手:

在材料选择方面,推荐采用双相不锈钢、镍铝青铜等耐海水腐蚀合金。这些材料不仅具有良好的耐蚀性,其力学性能也能满足转子运行要求。特别是双相不锈钢,其优异的抗点蚀能力和较高的强度重量比,非常适合用于潮汐能设备的转动部件。

表面处理技术是防护体系的关键环节。目前较为成熟的方案包括:热喷涂铝锌合金涂层、等离子喷涂陶瓷涂层以及新型的纳米复合涂层。其中,纳米复合涂层因其致密的结构和自修复特性,展现出***的应用前景。实验数据显示,采用纳米SiO2/环氧树脂复合涂层的试样,在模拟海水环境中经过2000小时浸泡后,腐蚀速率仅为普通涂层的1/5。

结构设计优化同样不可忽视。通过计算流体动力学(CFD)分析,可以优化转子叶片型线,减少涡流产生,从而降低空蚀风险。同时,在转子关键部位采用防腐蚀结构设计,如避免缝隙、确保良好排水等,都能有效延长设备使用寿命。某示范项目显示,经过优化设计的转子在相同运行条件下,腐蚀速率降低了约30%。

建立完善的监测维护系统是防护体系持续有效的保障。建议采用在线振动监测结合定期水下检测的方式。振动监测可以实时反映转子平衡状态,而采用ROV进行的水下视觉检测则能直观评估腐蚀状况。通过数据分析,可以建立腐蚀预测模型,实现预防性维护。某潮汐电站的实践表明,这种监测系统可以帮助提前2-3个月发现潜在的平衡问题。

值得注意的是,防护体系的构建还需要考虑环境适应性。不同海域的海水成分、流速、温度等参数存在差异,这就要求防护方案必须具备一定的针对性。例如,在热带海域需要特别关注微生物腐蚀,而在寒带海域则需重点考虑低温对材料性能的影响。

从全生命周期成本角度考量,虽然高性能防护体系的初期投入较高,但其带来的运维成本降低和设备寿命延长,使得总体经济效益显著。计算表明,采用综合防护方案的潮汐发电机,其20年生命周期内的总成本可比常规方案降低15-20%。

未来发展趋势方面,智能防护技术值得关注。例如,基于物联网的腐蚀监测系统、具有环境响应特性的自适应涂层等新技术的应用,将进一步提升防护体系的效能。同时,随着材料科学的进步,新型耐蚀材料的开发也将为转子平衡问题提供更优解决方案。

潮汐发电机转子在海水环境中的平衡维护是一个系统工程,需要从材料、工艺、设计、监测等多个维度构建综合防护体系。只有通过这种全方位的防护策略,才能确保潮汐发电设备在严苛的海洋环境中保持长期稳定运行,为可再生能源的开发利用提供可靠保障。