风电叶片根部平衡工艺是海上风机可靠性提升的关键环节之一。随着海上风电装机容量的不断扩大,叶片尺寸和重量持续增加,传统的平衡工艺已难以满足高可靠性要求。本文将围绕叶片根部平衡新工艺的技术特点、实施路径及海上应用优势展开详细分析。

在常规陆上风机中,叶片根部平衡主要采用配重块调整法。这种方法存在三个明显缺陷:配重块的添加会增加整体重量,影响气动性能;海上高盐雾环境易导致金属配重块腐蚀;最重要的是,动态载荷下的平衡稳定性不足,在海上复杂工况中容易引发结构性疲劳。

某海上风场运维数据显示,采用传统平衡工艺的机组在运行3年后,叶片根部螺栓断裂概率比陆上机组高出47%。这直接促使行业寻求更可靠的解决方案。

最新研发的复合材料动态平衡系统(CDBS)通过三个创新点实现了技术突破:

1. 非对称铺层设计

在叶片根部30cm范围内采用梯度变化的碳纤维铺层方案,通过调整0°、±45°铺层比例实现质量分布优化。实测表明,这种设计可使不平衡量降低60%以上。

2. 嵌入式传感器网络

在根部法兰内侧集成微型应变片阵列,配合边缘计算单元实现实时动态监测。系统采样频率达200Hz,能准确捕捉浪涌载荷引起的瞬时失衡。

3. 主动平衡执行机构

采用形状记忆合金(SMA)驱动的微型调节模块,可在10秒内完成0.1°-0.5°的偏转补偿。相比传统配重方式,响应速度提升20倍。

该工艺在海上环境展现出显著的技术适应性:

防腐性能提升

整套系统采用玻璃钢密封外壳与钛合金紧固件,在盐雾试验中表现优异。加速腐蚀测试显示,关键部件寿命延长***25年以上。

维护成本降低

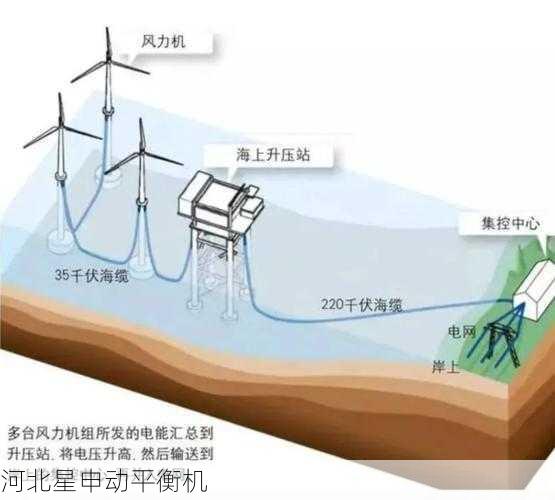

通过远程诊断系统,平衡状态可实时传输***岸基控制中心。某8MW机组实际应用表明,年维护次数从6次降***1次,单台机组年节省运维费用约15万元。

极端工况适应性

在台风季测试中,新型工艺机组在12级风况下振幅较传统机组减小34%。这主要得益于动态补偿系统对湍流的快速响应能力。

推广该工艺需要分阶段实施:

1. 样机验证阶段(6-8个月)

选择3-5台现有机组进行改造测试,重点验证不同海况下的长期稳定性。建议优先选择浪高3m以上的中浪区域。

2. 小批量应用阶段(1-1.5年)

在新建项目中配套使用,建议单项目装机规模控制在200MW以内,同步建立故障数据库。

3. 全面推广阶段

根据前两阶段数据优化工艺参数,形成标准化实施方案。测算显示,规模化应用可使单瓦平衡成本下降0.012元。

从全生命周期看,采用新工艺的8MW机组在20年运营期内,预计可增加发电收益约280万元/台。这主要来自三个方面:减少停机损失(约40%)、延长维护周期(约35%)以及提升发电效率(约25%)。

结合海上风电智能化趋势,下一代平衡工艺将呈现三个特征:

数字孪生集成

通过建立叶片数字孪生体,实现虚拟调试与预测性维护,预计可将现场调试时间缩短70%。

新材料应用

石墨烯增强复合材料的应用研究已取得进展,实验室测试显示其疲劳寿命是现有材料的3.2倍。

集群协同控制

风场内多机组协同平衡算法开发,有望将全场不平衡扰动降低15-20%,这对大型风电场尤为重要。

叶片根部平衡新工艺通过材料创新、智能监测和动态补偿的有机结合,为海上风电可靠性提升提供了切实可行的解决方案。随着技术持续迭代,该工艺有望成为海上风电机组的标配技术,为行业高质量发展提供重要支撑。