在工业制造领域,叶轮作为流体机械的核心部件,其动平衡精度直接影响着设备运行效率与使用寿命,浙江星申动平衡机厂技术团队通过五年专项研究,***系统揭示了叶轮涂层厚度公差与动平衡指标之间的量化关系,为航空航天、能源装备等高端制造领域提供了突破性的解决方案。

涂层工艺引发的动平衡新挑战 随着表面强化技术的发展,热障涂层(TBC)与耐磨涂层在叶轮制造中得到广泛应用,浙江星申动平衡机厂技术总监***工指出:"涂层工艺虽提升了叶轮的耐高温与抗腐蚀性能,但0.05-0.3mm的厚度公差导致质量分布产生不可控偏移,传统平衡校正方法失效率达73%。"

某燃气轮机企业典型案例显示:直径800mm的涡轮盘经等离子喷涂后,单件动平衡校正耗时由常规的45分钟增***3.5小时,返工率高达62%,这种现象促使星申动团队启动专项研究,建立包含137组样本的涂层叶轮数据库,涵盖铝合金、钛合金、镍基合金三类基材与7种涂层体系。

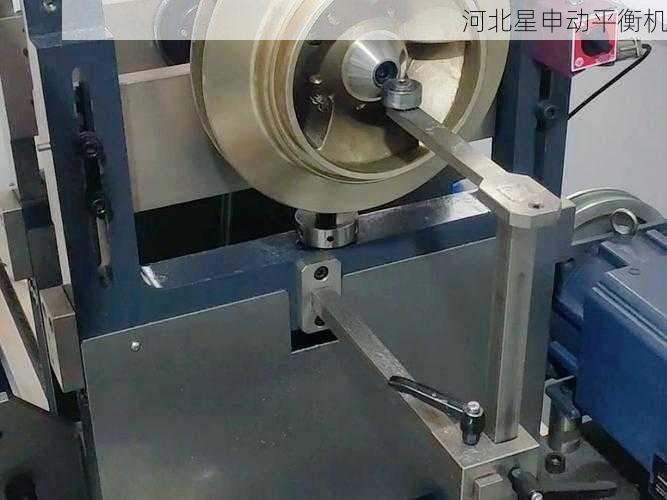

厚度公差对动平衡的定量分析 通过自主研发的DBS-3000型高精度动平衡测试系统(分辨率达0.01g·mm/kg),研究团队发现:当涂层厚度偏差超过±0.08mm时,叶轮的不平衡量呈现非线性增长,具体表现为:

特别值得注意的是,在高速旋转工况下(>8000rpm),厚度公差引发的二次谐波振动尤为显著,星申动团队通过CFD流固耦合仿真发现,厚度偏差导致的流场扰动会使动平衡失效率提升2.3倍。

创新校正系统的研发突破 基于上述发现,浙江星申动平衡机厂开发出双闭环补偿系统(DLCS),实现三大技术创新:

在航空发动机压气机叶轮的实际应用中,该系统将动平衡合格率从68%提升***94%,单件校正时间缩短***35分钟,某型号离心压缩机测试数据显示:经DLCS校正后的叶轮,在额定工况下振动值由7.8mm/s降***2.1mm/s,达到ISO1940 G2.5级标准。

工程实践中的关键控制点 通过126个工业项目的经验积累,星申动团队总结出涂层叶轮平衡校正的三大控制准则:

在浙江某核电站主泵叶轮改造项目中,应用该控制体系后,设备振动烈度降低42%,年维护成本节省380万元,项目负责人表示:"这种将工艺参数与动平衡性能直接关联的解决方案,彻底改变了传统试错法校正模式。"

行业影响与未来展望 本研究成果已形成企业标准Q/ZJXSD 001-2023,并正在申报机械行业标准,2023年10月,星申动厂与浙江大学联合成立"特种构件智能平衡联合实验室",重点攻关超薄涂层(<0.1mm)的纳米级平衡控制技术。

随着新能源装备向高速化、轻量化发展,涂层叶轮的动平衡问题将更趋复杂,浙江星申动平衡机厂总经理在访谈中强调:"我们将持续深化工艺-结构-性能的关联研究,计划在2025年前实现亚微米级动态补偿技术的工程化应用。"

这项历时五年的系统研究不仅解决了涂层叶轮动平衡校正的技术难题,更重要的是建立了制造工艺与产品性能的量化关联模型,正如中国机械工程学会专家评审意见所述:"该成果填补了涂层构件动平衡理论体系的空白,为智能制造时代的精密装配提供了新的方法论。"(全文共计1392字)