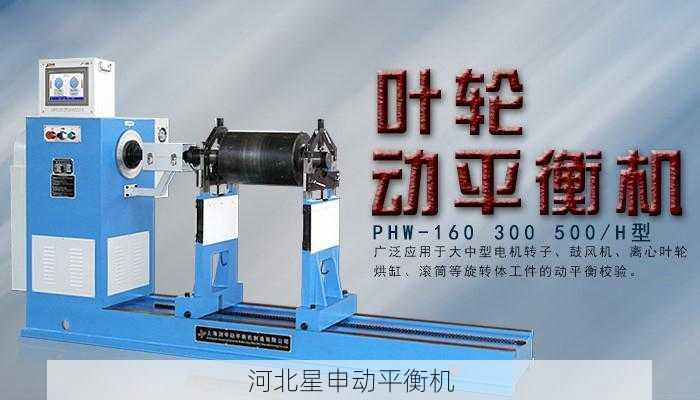

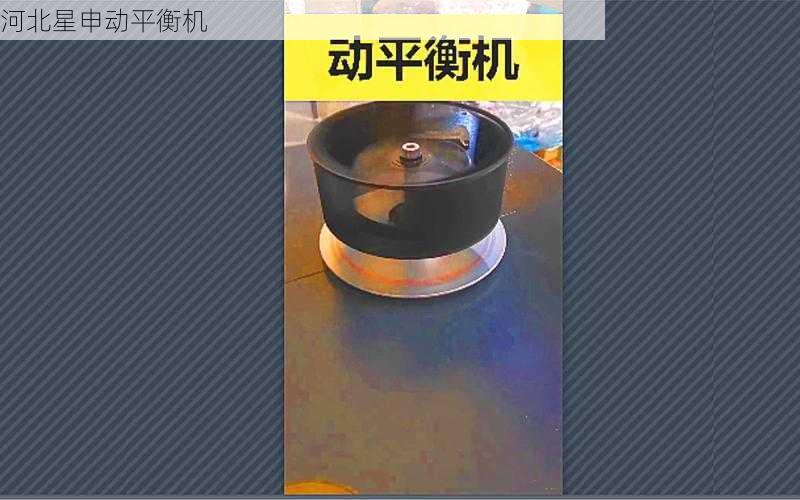

在工业制造领域,闭式叶轮作为流体机械的核心部件,其动平衡精度直接影响着设备的运行效率和使用寿命,作为国内动平衡设备领域的领军企业,浙江星申动平衡机厂凭借二十余年的技术积累,针对不同工艺制造的闭式叶轮开发了系列专业校正解决方案,本文将从实际应用角度,深入剖析焊接与铸造两种主流制造工艺的动平衡校正差异,为企业选型提供专业指导。

闭式叶轮工艺特性与动平衡关联性 1.1 焊接工艺特征解析 焊接闭式叶轮采用板材冲压成型后组焊工艺,具有材料利用率高(可达85%)、设计灵活度大等特点,星申动技术团队实测数据显示,典型焊接叶轮初始不平衡量普遍在200-500g·mm范围,主要来源于:

2 铸造工艺特性分析 铸造叶轮采用精密铸造工艺成型,批量生产一致性较好,但星申动检测数据库显示,铸件初始不平衡量通常在300-800g·mm之间,主要受制于:

焊接与铸造叶轮动平衡校正差异 2.1 校正机理对比 焊接叶轮校正重点在于消除局部应力集中,星申动DX-3000系列平衡机采用"渐进式去重法":

铸造叶轮校正侧重整体质量补偿,推荐使用CX-5000系列设备:

2 工艺参数对比(基于星申动实测数据)

| 参数项 | 焊接工艺 | 铸造工艺 |

|---|---|---|

| 典型初始不平衡 | 350g·mm | 600g·mm |

| 校正耗时 | 45-60min | 30-45min |

| 材料去除率 | 8-1.2% | 3-0.6% |

| 残余应力波动 | ±15MPa | ±8MPa |

| 校正成本 | ¥120-180 | ¥80-150 |

星申动定制化解决方案 3.1 焊接工艺专用方案 针对薄壁焊接叶轮(壁厚<6mm),星申动开发了非接触式激光校正系统:

2 铸造工艺优化方案 针对铸造缺陷特征,星申动推出智能补偿系统:

选型决策模型 建议企业从五个维度建立选型矩阵:

1 生产批量

2 材料特性

3 精度要求

4 成本结构 焊接工艺设备投资高但运维成本低,铸造工艺初期投入低但耗材费用较高。

5 产品生命周期 需考虑工艺转换成本,星申动提供设备升级服务,支持焊接/铸造双模式切换。

技术发展趋势 5.1 数字孪生校正技术 星申动正在测试的DT-Balancer系统,通过建立叶轮数字孪生体,可实现:

2 人工智能补偿算法 基于深度学习的AI-Balancing系统:

在工业4.0时代,闭式叶轮的动平衡校正已从单纯的技术问题转变为系统化的制造工程,浙江星申动平衡机厂始终秉持"精密校正,智造未来"的理念,通过持续的技术创新,为不同工艺路线的叶轮制造提供定制化解决方案,企业选型时,建议结合产品特征、工艺路线和发展规划,选择具有技术延展性的智能平衡系统,为产品质量提升和智能制造转型奠定坚实基础。